Позвонить: (4842) 75-75-05

Написать сообщение: m-40@inbox.ru

Обычная песчано-глинистая форма состоит из двух частей: внутреннего облицовочного слоя, как бы оболочки, и внешнего наполнительного слоя,

фиксирующего положение этой оболочки в форме. Современная технология изготовления оболочковых форм позволяет во многих случаях освободиться

от наполнительного слоя, что достигается использованием песчано-смоляных смесей, которые обеспечивают предел прочности оболочек на разрыв

не менее 0,8...1,0 МПа в горячем состоянии и не менее 3,0 МПа в холодном состоянии, отвержденных при 543 К (270°С) в течение трех минут.

Изготовленные из песчано-смоляной термотвердеющей формовочной смеси относительно тонкостенные (оболочковые) формы заливают металлом в

горизонтальном либо вертикальном положениях, в свободном или заформованном состоянии (заливка без опорного слоя и с опорным слоем соответственно).

Оболочковую форму собирают, как правило, из двух скрепленных полуформ, полученных отверждением сыпучей смеси в контакте с нагретой оснасткой,

при использовании гравитационного или пескодувного методов формообразования.

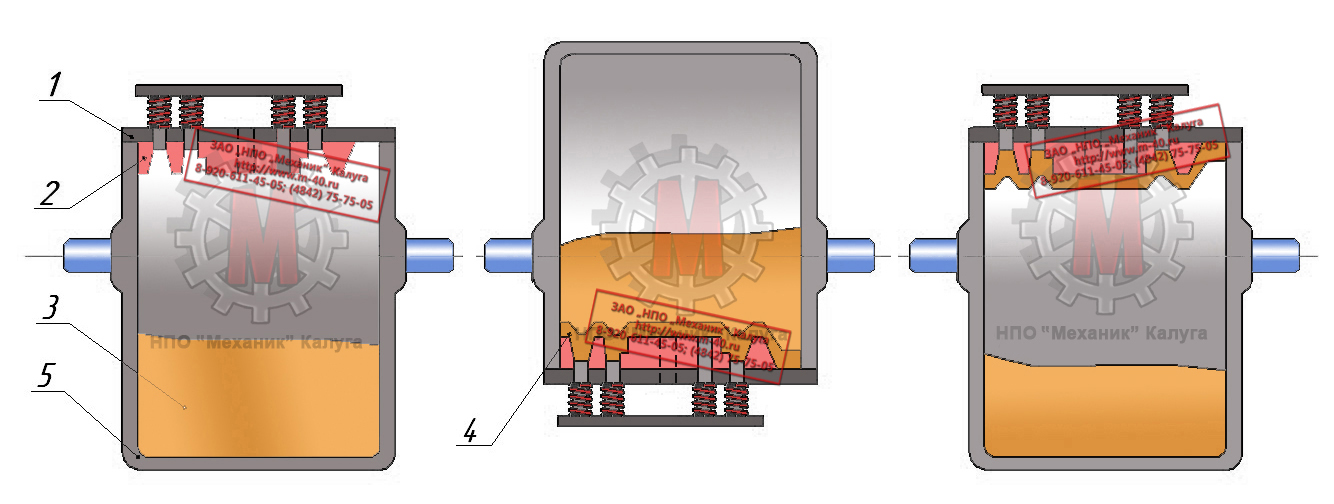

Рис.1 Процесс образования литейной полуформы

Первый заключается в том, что на предварительно нагретую и горизонтально расположенную модельную плиту 1 [Рис.1] с моделями 2, опрокидыванием

бункера 5 наносят относительно толстый слой смеси 3, выдерживают смесь в контакте с оснасткой в течение времени, необходимого для прогрева слоя

смеси и формообразования оболочки 4 заданной толщины, сбрасывают поворотом бункера излишек неотвердевшей смеси, доотверждают оболочку

и, наконец, снимают оболочку с оснастки, с помощью плиты толкателей и толкателей [Рис.2].

Второй заключается в том, что во внутреннюю полость предварительно нагретой оснастки вдувают смесь и затем выполняют операции, аналогичные

гравитационному формообразованию.

При необходимости в процессе литья в оболочковые формы используют стержни, изготавливаемые теми же методами, что и оболочковые формы.

Необходимость выполнения отдельных технологических операций определяется конкретными требованиями к отливке и условиям производства

(операции изготовления стержней, формовки в опорном слое, термической обработки отливок и другие).

При литье в оболочковую форму применяют все марки литейных сплавов, их механические свойства и химический состав должны удовлетворять

требованиям соответствующих стандартов.

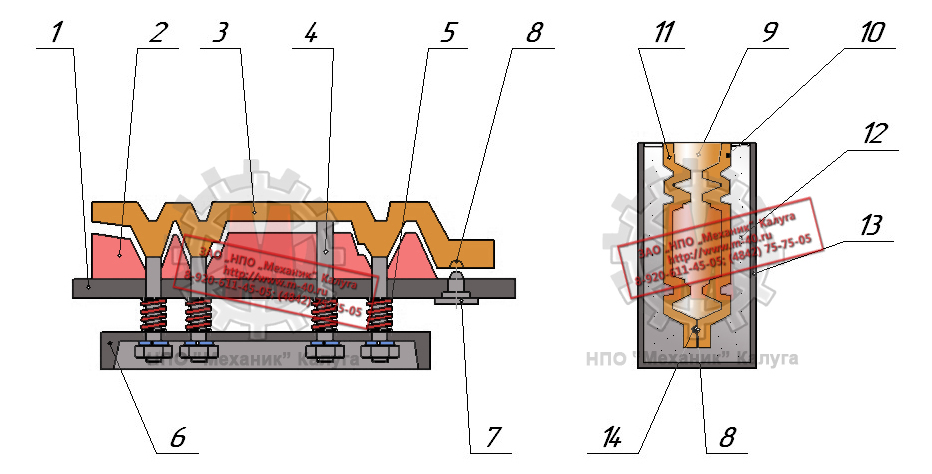

Рис.2 Получение оболочковой формы

1 - модельная плита; 2 - модель; 3 - оболочковая полуформа; 4 - толкатель; 5 - пружина; 6 - плита толкания; 7 - штырь; 8 - бурт; 9 - литниковая воронка; 10 - оболочковая полуформа правая; 11 - оболочковая полуформа левая; 12 - опорный наполнитель; 13 - опока; 14 - центрирующее углубление.

Металл для заливки оболочковых форм изготавливают в плавильных агрегатах общего назначения.

Температура металла при заливке оболочковой формы может быть снижена на 20...40°С по сравнению с температурой заливки песчано-глинистой литейной

формы.

Отливки имеют плотный металл с повышенными механическими свойствами по сравнению с литьем в песчано-глинистые формы.

Литье в оболочковую форму используют обычно в условиях, когда отливки ответственного исполнения не удается получать качественными в сырых

объемных формах. Благодаря хорошим свойствам оболочковых форм и стержней, при их четком выполнении, брак отливок снижается в среднем в 1,5...2 раза.

Целесообразность применения литья в оболочковую форму определяется сравнением себестоимости получения отливки при данном способе с ее

себестоимостью при использовании других технологических процессов.

| Октябрь 2024 | ||||||

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 | 31 | |||

| Муфты зубчатые в наличии | ||

| Муфты МЗ | ||

| Тип | Цена, руб., с НДС |

Кол-во, шт. |

| МЗ-1 | 9 400 | 58 |

| МЗ-2 | 14 600 | 156 |

| МЗ-3 | 16 400 | 83 |

| МЗ-4 | 25 000 | 53 |

| МЗ-5 | 32 000 | 25 |

| МЗ-6 | 54 000 | 14 |

| МЗ-7 | 75 000 | 2 |

| МЗ-8 | 102 300 | 9 |

| МЗ-9 | 130 000 | 2 |

| МЗ-10 | 180 000 | 9 |