Позвонить: (4842) 75-75-05

Написать сообщение: m-40@inbox.ru

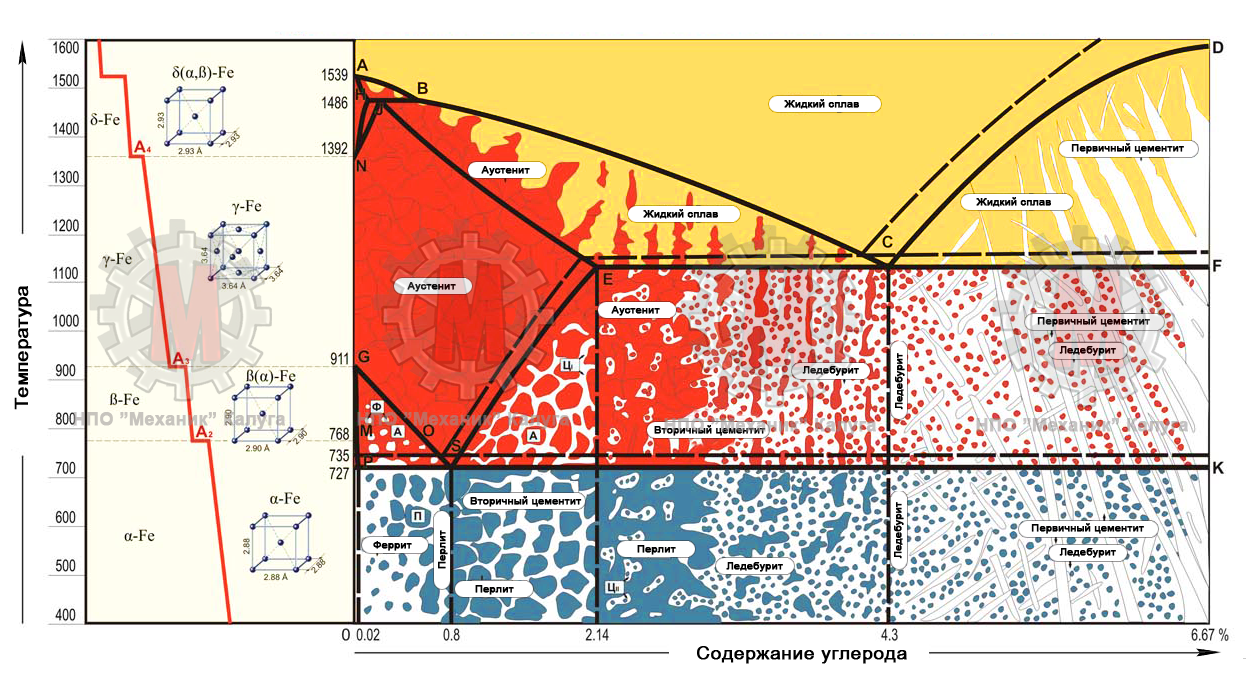

Компонентами в сплавах железа с углеродом являются металл железо и неметалл - углерод.

Железо (Fe) имеет температуру плавления 1539°C. В твердом состоянии испытывает два полиморфных превращения. Важнейшее из них – превращение при 911°C.

Ниже этой температуры железо имеет объемно-центрированную кубическую решетку (ОЦК) с параметром a = 0,286 нм. Это α-железо (Feα). Выше 911°C существует

γ-железо (Feγ) с гране-центрированной кубической решеткой (ГЦК) и параметром a = 0,364 нм.

α-железо ферромагнитно, а высокотемпературная модификация Feγ парамагнитна, что позволяет легко обнаруживать тот и другой вид решетки магнитными методами.

Высокотемпературное превращение γ-железа в δ-железо с ОЦК решеткой меньше влияет на структуру и свойства сплавов.

Обозначение β-железо присвоено парамагнитному железу с ОЦК решеткой, которое существует от точки Кюри (768°C) до 911°C.

Углерод (C) при нормальных условиях существует в виде графита с гексагональной слоистой кристаллической решеткой. Углерод не плавится при нагреве, а переходит

в газовую фазу при температуре 3800°C. Он мягкий, непрочный, хорошо проводит электричество.

Модификация алмаза с решеткой, где каждый атом имеет четыре равноудаленных соседа, стабильна только при высоких давлениях и температурах.

В сплавах с железом алмазная решетка углерода не встречается.

Рисунок 1. Диаграмма Железо - Углерод

Сплавы железа с углеродом разделяют на две большие группы: стали и чугуны.

Границей между этими двумя группами сплавов является точка E диаграммы, с содержанием углерода 2,14 % – предел растворимости углерода в железе. Но и задолго до появления

точных методов анализа, и вообще материаловедения как науки, мастера плавильного и кузнечного дела прекрасно отличали сталь от чугуна, получали их и обрабатывали.

Эти сплавы имеют совершенно разные технологические свойства: сталь можно ковать, прокатывать, вытягивать в тонкую проволоку, с чугуном же это проделать

не удастся, он разрушается от ударных и растягивающих нагрузок. Зато чугун является одним из лучших литейных сплавов, позволяя получать тонкостенные фасонные отливки.

Эта разница в свойствах становится понятна, если проанализировать диаграмму состояния железо – углерод. Все стали (сплавы, содержащие менее 2 % углерода)

при нагреве становятся однофазными. Фаза эта – аустенит, твердый раствор на базе железа с ГЦК решеткой. Металлы с таким типом решетки наиболее пластичны.

Поэтому сталь – сплав деформируемый.

Чугун же до самой температуры плавления остается двухфазным, и одна из этих фаз – твердый хрупкий цементит, который не позволяет деформировать материал.

Но чугуны кристаллизуются в относительно узком интервале температур, заканчивается кристаллизация образованием эвтектики при постоянной температуре. Это значит,

что такие сплавы должны иметь хорошие литейные свойства (высокую жидкотекучесть, малую усадку) и не образовывать литейных дефектов. Поэтому чугуны – сплавы литейные.

Надо еще отметить, что фазовые превращения в твердом состоянии позволяют упрочнять сталь термической обработкой. Для чугуна термообработка неэффективна,

так как эвтектика – ледебурит – остается неизменной до температуры плавления.

Литейное производство — процесс получения литых заготовок, называемых отливками, путем заливки расплавленного металла в рабочую палость литейной формы.

Литьем называют продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с помощью литья.

Способы получения отливок разнообразны, однако сущность их едина. Она заключается в том, что жидкий сплав заливают в подготовленную литейную форму,

внутренняя рабочая полость которой имеет очертание детали. После затвердевания сплав сохраняет конфигурацию рабочей полости формы, образуя отливку.

Далее отливка в форме остывает до определенной температуры, после чего ее извлекают из литейной формы. При этом форму либо разрушают (разовая форма),

либо разбирают на части (многократная форма). Затем отливку подвергают отделочным операциям и передают как заготовку в механический цех. В ряде случаев

точными способами литья получают готовую литую деталь, для которой механическая обработка практически не применяется.

Способы литья:

Литьё в песчано-глинистые смеси (литье в землю);

Литье в оболочковые формы (литье в холодно-твердеющие смеси - ХТС);

Литье по выплавляемым моделям;

Литьё по газифицируемым моделям;

Литьё под давлением;

Литьё в кокиль;

Центробежное литье.

Различные сплавы имеют разные литейные свойства, которые характеризуются следующими параметрами:

Жидкотекучесть - это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять её полости и чётко воспроизводить

контуры отливки.

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы,

свойств формы и т. д. Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектоидные сплавы), обладают лучшей жидкотекучестью, чем сплавы,

образующие твёрдые растворы и затвердевающие в интервале температур. Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения

жидкотекучесть понижается и тем больше, чем тоньше канал в литейной форме; с повышением температуры заливки расплавленного металла и температуры формы жидкотекучесть

улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет её лучше,

чем металлическую форму. Наибольшей жидкотекучестью обладает серый чугун, наименьшей - магниевые сплавы.

Усадка - свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного

металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемую в относительных единицах.

Линейная усадка - уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять

давлению расплавленного металла, до температуры окружающей среды.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшаем повышение содержания кремния.

Усадку отливок уменьшает снижение температуры заливки. Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой.

Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному

воздействию механического и термического торможения.

Линейная усадка для серого чугуна составляет 0,9-1,3%, для высокопрочного чугуна до 1,7%, для углеродистых сталей 2-2,4%, для алюминиевых сплавов

0,9-1,5%, для медных 1,4-2,3%.

Объёмная усадка - уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки.

Объемная усадка распределяется между объемом концентрированной усадочной раковины и объемом усадочной пористости. Чем больше эффективная часть температурного

интервала кристаллизации тем большая доля объемной усадки проявляется в виде усадочных пор. В сплавах, кристаллизирующихся при постоянной температуре

(чистые металлы, сплавы эвтектического состава), усадочная пористость практически не образуется.

Заполняемость - способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие

капиллярных сил. Заполнение тонких сечений отливок - это процесс взаимодействия металла и формы, иногда этот процесс называют формовоспроизведением или

формозаполнением. При заполнении каналов с малой площадью поперечного сечения, потоку производится преодолеть значительное давление, обусловленное действием

капиллярных сил. При незначительном удалении таких элементов от оси вращения необходима большая скорость вращения центробежного стола.

Трещиностойкость - способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении,

в результате усадки, фазовых превращений или температурного перепада. В практике литья обычно различают два вида трещин - горячие и холодные. Это деление

весьма условно. Считается, что горячие трещины образуются в области, близкой к температуре солидус. По внешнему виду эти трещины отличаются окисленной

поверхностью, в особенности - на стальных отливках. Холодные трещины, в отличие от горячих, имеют поверхность и образуются в области упругих деформаций при

температуре, которая значительно ниже температуры окончания кристаллизации.

Свариваемость. От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки.

Для художественных отливок это свойство имеет большое значение. Особенно важно обеспечить надежное соединение крупных элементов скульптур.

В литейной практике свариваемость обычно оценивают по склонности к образованию сварочных трещин и по разупрочнению околошовной зоны. Трещин в зоне сварного

шва могут появиться при его остывании в результате возникновения больших термических напряжений. Свариваемость оценивают также, сопоставляя свойства шва и

околошовной зоны со свойствами основного металла.

На аллотропных превращениях сплавов основана термическая обработка металлов. Термической обработкой металлов называется процесс, состоящий из нагрева металла до

определенной температуры, выдержки при этой температуре и охлаждении с определенной скоростью. Температуры нагрева берут с диаграмм состояния сплавов.

Термическая обработка стали основана на свойстве железа изменять строение кристаллической решетки при изменении температуры, а также различной растворимости

углерода в кристаллических решетках разного строения. Существуют различные виды термической обработки: закалка, отпуск, отжиг, нормализация, цементация.

Закалка стали – это процесс нагрева до температуры Тз=Ткр+(30…50°С), выдержки и резкого охлаждения стали от температуры 723-910°С до нормальной.

Закалке могут быть подвергнуты лишь стали, содержащие свыше 0,25% углерода. При резком охлаждении стали в воде при температуре 723°С произойдет

перекристаллизация гранецентрированной кристаллической решетки железа в объемно-центрированную, но структура перлита не образуется, т.к. атомы углерода, из-за

быстрого повышения вязкости стали, не успевают выделяться из кристаллической решетки. Полученный пересыщенный раствор углерода в объемно-центрированной

кристаллической решетке называется мартенситом. Эта структура неустойчивая, неравновесная, т.к. углерод стремится выделиться из кристаллической решетки и деформирует

решетку, повышая при этом прочность и твердость стали и одновременно снижая ее пластичность и ударную вязкость.

Сталь, закаленная в воде (на мартенсит), обладает твердостью НВ=450-560 при нулевой ударной вязкости. Закалку на мартенсит производят для повышения твердости

стали, применяемой в измерительных и режущих инструментах.

При медленном охлаждении стали от состояния аустенита, после перекристаллизации атомы углерода успевают выделиться из объемно-центрированной кристаллической

решетки железа и образовать цементит с размером зерен 10-7-10-8см. Смесь феррита с зернами цементита размером 10-7-10-8см называется троститом. Сталь со структурой

тростита имеет твердость НВ=250-450. Сталь, закаленную на тростит, применяют для режущих и ударных инструментов.

Отпуск заключается в нагреве предварительно закаленной на мартенсит стали до определенной температуры, выдерживании при этой температуре и последующем охлаждении

с заданной скоростью. В результате отпуска сталь приобретает более высокую пластичность и ударную вязкость, чем сталь с той же структурой, полученной закалкой.

Различают низкий, средний и высокий отпуск.

Низкий отпуск производят нагревом закаленной на мартенсит стали до 180-250°С. При таком нагреве в стали, без изменения ее структуры, исчезают напряжения, возникшие

при закалке на мартенсит. Отпуск, не снижая твердости, повышает ударную вязкость стали.

Средний отпуск осуществляются нагревом закаленной на мартенсит стали до температуры 250-400°С. В результате нагрева вязкость стали повышается, и избыточный углерод

выделяется из объемно-центрированной кристаллической решетки железа. Происходит распад мартенсита. Сталь приобретает структуру тростита со всеми характерными для

него свойствами. Особенностью структуры тростита, полученного в результате отпуска, является форма цементита в виде шаров-глобул. Сталь, в структуре которой

цементит имеет глобулярную форму, обладает более высокой ударной вязкостью и пластичностью, чем сталь с цементитом, имеющим пластинчатую форму, которая

образуется при закалке и медленном охлаждении стали.

Высокий отпуск заключается в нагреве закаленной на мартенсит стали до температуры 500-650°С. Образующиеся при этом зерна цементита размером 10-5-10-4см имеют

форму глобул.

Полученная структура стали сорбита – отпуска обладает более высокой прочностью, твердостью и пластичностью, чем сталь, полученная при медленном охлаждении после

плавки или проката. Поэтому высокий отпуск называют иногда улучшением стали и применяют при термическом упрочнении арматурной стали.

Отжиг заключается в нагреве стали до температуры, на 500°С выше

724-910°С, с последующим медленным охлаждением в печах. Существует отжиг на равновесное состояние, на мелкое зерно и т.д. Отжиг на равновесное состояние заключается

в следующем: сталь с неравновесной структурой, полученной при закалке или отпуске, нагревают до температуры выше 724-910°С и затем медленно охлаждают. Все свойства,

полученные сталью при закалке или отпуске, после отжига снимаются. Отжиг на мелкое зерно заключается в следующем. Структура стали, полученной литьем или после горячей

обработки, например ковки, имеет крупнозернистую структуру, которая характеризуется пониженными механическими свойствами. При нагреве стали с крупным зерном до

температуры 724-910°С и последующим медленным охлаждением происходит размельчение зерна.

Нормализация заключается в охлаждении стали от температуры 710-723°С на воздухе. Строительная сталь после нормализации обладает большей прочностью и ударной

вязкостью, чем при медленном охлаждении. Это объясняется тем, что по границам зерен феррита не образуются сетки из хрупкого цементита.

Цементация заключается в насыщении поверхностного слоя стали углеродом и последующей закалке. Цементацию применяют для повышения твердости поверхности инструментов

и деталей, к которым предъявляют высокие требования по ударной вязкости. Изделия из стали с содержанием углерода менее 0,25% нагревают до температуры 900-950°С

в среде, содержащей углерод. Наиболее современный способ цементации – газовая цементация – предусматривает нагрев детали в смеси газа метана СН4 и окиси углерода СО.

При нагреве из окиси углерода и метана выделяется углерод, который проникает в поверхностный слой детали на глубину 1-2см. Содержание углерода в поверхностных

слоях стали достигает 0,8-1,2%, а основная часть деталей будет содержать углерод менее 0,25%. Закаляя затем деталь, в поверхностных слоях ее получают структуру

закаленной стали, а внутренние слои со структурой мягкой стали закалки не принимают. Таким образом, деталь будет иметь поверхность с повышенной твердостью и в

то же время за счет высокой пластичности основного металла хорошо воспринимать ударные нагрузки.

Азотирование - насыщение поверхностного слоя стали азотом и последующая закалка стали на температуру 400-630°С, благодаря чему повышается коррозионная стойкость

стали.

Цианирование – насыщение поверхности стали раствором цианистых солей до температуры 950°С.

Нитроцементация - химико-термическая обработка, заключающаяся в одновременном насыщении поверхностных слоев стальных изделий углеродом и азотом в газовой среде,

совмещает процессы газовой цементации и азотирования.

Старение проявляется в изменении ее свойств во времени без заметного изменения микроструктуры. Повышаются прочность, порога хладноломкости, снижается пластичность и

ударная вязкость. Различают два вида старения – термическое и деформационное.

Термическое протекает в результате изменения растворимости углерода и азота в зависимости от температуры.

Деформационное протекает после пластической деформации при температуре ниже порога рекристаллизации.

Границей между этими двумя группами сплавов является точка E диаграммы, с содержанием углерода 2,14 % – предел растворимости углерода в железе. Но и задолго до появления точных методов анализа, и вообще материаловедения как науки, мастера плавильного и кузнечного дела прекрасно отличали сталь от чугуна, получали их и обрабатывали. Эти сплавы имеют совершенно разные технологические свойства: сталь можно ковать, прокатывать, вытягивать в тонкую проволоку, с чугуном же это проделать не удастся, он разрушается от ударных и растягивающих нагрузок. Зато чугун является одним из лучших литейных сплавов, позволяя получать тонкостенные фасонные отливки.

Эта разница в свойствах становится понятна, если проанализировать диаграмму состояния железо – углерод. Все стали (сплавы, содержащие менее 2 % углерода) при нагреве становятся однофазными. Фаза эта – аустенит, твердый раствор на базе железа с ГЦК решеткой. Металлы с таким типом решетки наиболее пластичны. Поэтому сталь – сплав деформируемый.

Чугун же до самой температуры плавления остается двухфазным, и одна из этих фаз – твердый хрупкий цементит, который не позволяет деформировать материал. Но чугуны кристаллизуются в относительно узком интервале температур, заканчивается кристаллизация образованием эвтектики при постоянной температуре. Это значит, что такие сплавы должны иметь хорошие литейные свойства (высокую жидкотекучесть, малую усадку) и не образовывать литейных дефектов. Поэтому чугуны – сплавы литейные.

Надо еще отметить, что фазовые превращения в твердом состоянии позволяют упрочнять сталь термической обработкой. Для чугуна термообработка неэффективна, так как эвтектика – ледебурит – остается неизменной до температуры плавления.

Литейное производство — процесс получения литых заготовок, называемых отливками, путем заливки расплавленного металла в рабочую палость литейной формы. Литьем называют продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с помощью литья.

Способы получения отливок разнообразны, однако сущность их едина. Она заключается в том, что жидкий сплав заливают в подготовленную литейную форму, внутренняя рабочая полость которой имеет очертание детали. После затвердевания сплав сохраняет конфигурацию рабочей полости формы, образуя отливку. Далее отливка в форме остывает до определенной температуры, после чего ее извлекают из литейной формы. При этом форму либо разрушают (разовая форма), либо разбирают на части (многократная форма). Затем отливку подвергают отделочным операциям и передают как заготовку в механический цех. В ряде случаев точными способами литья получают готовую литую деталь, для которой механическая обработка практически не применяется.

Способы литья:

Литьё в песчано-глинистые смеси (литье в землю);

Литье в оболочковые формы (литье в холодно-твердеющие смеси - ХТС);

Литье по выплавляемым моделям;

Литьё по газифицируемым моделям;

Литьё под давлением;

Литьё в кокиль;

Центробежное литье.

Различные сплавы имеют разные литейные свойства, которые характеризуются следующими параметрами:

Жидкотекучесть - это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять её полости и чётко воспроизводить

контуры отливки.

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы,

свойств формы и т. д. Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектоидные сплавы), обладают лучшей жидкотекучестью, чем сплавы,

образующие твёрдые растворы и затвердевающие в интервале температур. Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения

жидкотекучесть понижается и тем больше, чем тоньше канал в литейной форме; с повышением температуры заливки расплавленного металла и температуры формы жидкотекучесть

улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет её лучше,

чем металлическую форму. Наибольшей жидкотекучестью обладает серый чугун, наименьшей - магниевые сплавы.

Усадка - свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного

металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемую в относительных единицах.

Линейная усадка - уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять

давлению расплавленного металла, до температуры окружающей среды.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшаем повышение содержания кремния.

Усадку отливок уменьшает снижение температуры заливки. Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой.

Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному

воздействию механического и термического торможения.

Линейная усадка для серого чугуна составляет 0,9-1,3%, для высокопрочного чугуна до 1,7%, для углеродистых сталей 2-2,4%, для алюминиевых сплавов

0,9-1,5%, для медных 1,4-2,3%.

Объёмная усадка - уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки.

Объемная усадка распределяется между объемом концентрированной усадочной раковины и объемом усадочной пористости. Чем больше эффективная часть температурного

интервала кристаллизации тем большая доля объемной усадки проявляется в виде усадочных пор. В сплавах, кристаллизирующихся при постоянной температуре

(чистые металлы, сплавы эвтектического состава), усадочная пористость практически не образуется.

Заполняемость - способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие

капиллярных сил. Заполнение тонких сечений отливок - это процесс взаимодействия металла и формы, иногда этот процесс называют формовоспроизведением или

формозаполнением. При заполнении каналов с малой площадью поперечного сечения, потоку производится преодолеть значительное давление, обусловленное действием

капиллярных сил. При незначительном удалении таких элементов от оси вращения необходима большая скорость вращения центробежного стола.

Трещиностойкость - способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении,

в результате усадки, фазовых превращений или температурного перепада. В практике литья обычно различают два вида трещин - горячие и холодные. Это деление

весьма условно. Считается, что горячие трещины образуются в области, близкой к температуре солидус. По внешнему виду эти трещины отличаются окисленной

поверхностью, в особенности - на стальных отливках. Холодные трещины, в отличие от горячих, имеют поверхность и образуются в области упругих деформаций при

температуре, которая значительно ниже температуры окончания кристаллизации.

Свариваемость. От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки.

Для художественных отливок это свойство имеет большое значение. Особенно важно обеспечить надежное соединение крупных элементов скульптур.

В литейной практике свариваемость обычно оценивают по склонности к образованию сварочных трещин и по разупрочнению околошовной зоны. Трещин в зоне сварного

шва могут появиться при его остывании в результате возникновения больших термических напряжений. Свариваемость оценивают также, сопоставляя свойства шва и

околошовной зоны со свойствами основного металла.

На аллотропных превращениях сплавов основана термическая обработка металлов. Термической обработкой металлов называется процесс, состоящий из нагрева металла до

определенной температуры, выдержки при этой температуре и охлаждении с определенной скоростью. Температуры нагрева берут с диаграмм состояния сплавов.

Термическая обработка стали основана на свойстве железа изменять строение кристаллической решетки при изменении температуры, а также различной растворимости

углерода в кристаллических решетках разного строения. Существуют различные виды термической обработки: закалка, отпуск, отжиг, нормализация, цементация.

Закалка стали – это процесс нагрева до температуры Тз=Ткр+(30…50°С), выдержки и резкого охлаждения стали от температуры 723-910°С до нормальной.

Закалке могут быть подвергнуты лишь стали, содержащие свыше 0,25% углерода. При резком охлаждении стали в воде при температуре 723°С произойдет

перекристаллизация гранецентрированной кристаллической решетки железа в объемно-центрированную, но структура перлита не образуется, т.к. атомы углерода, из-за

быстрого повышения вязкости стали, не успевают выделяться из кристаллической решетки. Полученный пересыщенный раствор углерода в объемно-центрированной

кристаллической решетке называется мартенситом. Эта структура неустойчивая, неравновесная, т.к. углерод стремится выделиться из кристаллической решетки и деформирует

решетку, повышая при этом прочность и твердость стали и одновременно снижая ее пластичность и ударную вязкость.

Сталь, закаленная в воде (на мартенсит), обладает твердостью НВ=450-560 при нулевой ударной вязкости. Закалку на мартенсит производят для повышения твердости

стали, применяемой в измерительных и режущих инструментах.

При медленном охлаждении стали от состояния аустенита, после перекристаллизации атомы углерода успевают выделиться из объемно-центрированной кристаллической

решетки железа и образовать цементит с размером зерен 10-7-10-8см. Смесь феррита с зернами цементита размером 10-7-10-8см называется троститом. Сталь со структурой

тростита имеет твердость НВ=250-450. Сталь, закаленную на тростит, применяют для режущих и ударных инструментов.

Отпуск заключается в нагреве предварительно закаленной на мартенсит стали до определенной температуры, выдерживании при этой температуре и последующем охлаждении

с заданной скоростью. В результате отпуска сталь приобретает более высокую пластичность и ударную вязкость, чем сталь с той же структурой, полученной закалкой.

Различают низкий, средний и высокий отпуск.

Низкий отпуск производят нагревом закаленной на мартенсит стали до 180-250°С. При таком нагреве в стали, без изменения ее структуры, исчезают напряжения, возникшие

при закалке на мартенсит. Отпуск, не снижая твердости, повышает ударную вязкость стали.

Средний отпуск осуществляются нагревом закаленной на мартенсит стали до температуры 250-400°С. В результате нагрева вязкость стали повышается, и избыточный углерод

выделяется из объемно-центрированной кристаллической решетки железа. Происходит распад мартенсита. Сталь приобретает структуру тростита со всеми характерными для

него свойствами. Особенностью структуры тростита, полученного в результате отпуска, является форма цементита в виде шаров-глобул. Сталь, в структуре которой

цементит имеет глобулярную форму, обладает более высокой ударной вязкостью и пластичностью, чем сталь с цементитом, имеющим пластинчатую форму, которая

образуется при закалке и медленном охлаждении стали.

Высокий отпуск заключается в нагреве закаленной на мартенсит стали до температуры 500-650°С. Образующиеся при этом зерна цементита размером 10-5-10-4см имеют

форму глобул.

Полученная структура стали сорбита – отпуска обладает более высокой прочностью, твердостью и пластичностью, чем сталь, полученная при медленном охлаждении после

плавки или проката. Поэтому высокий отпуск называют иногда улучшением стали и применяют при термическом упрочнении арматурной стали.

Отжиг заключается в нагреве стали до температуры, на 500°С выше

724-910°С, с последующим медленным охлаждением в печах. Существует отжиг на равновесное состояние, на мелкое зерно и т.д. Отжиг на равновесное состояние заключается

в следующем: сталь с неравновесной структурой, полученной при закалке или отпуске, нагревают до температуры выше 724-910°С и затем медленно охлаждают. Все свойства,

полученные сталью при закалке или отпуске, после отжига снимаются. Отжиг на мелкое зерно заключается в следующем. Структура стали, полученной литьем или после горячей

обработки, например ковки, имеет крупнозернистую структуру, которая характеризуется пониженными механическими свойствами. При нагреве стали с крупным зерном до

температуры 724-910°С и последующим медленным охлаждением происходит размельчение зерна.

Нормализация заключается в охлаждении стали от температуры 710-723°С на воздухе. Строительная сталь после нормализации обладает большей прочностью и ударной

вязкостью, чем при медленном охлаждении. Это объясняется тем, что по границам зерен феррита не образуются сетки из хрупкого цементита.

Цементация заключается в насыщении поверхностного слоя стали углеродом и последующей закалке. Цементацию применяют для повышения твердости поверхности инструментов

и деталей, к которым предъявляют высокие требования по ударной вязкости. Изделия из стали с содержанием углерода менее 0,25% нагревают до температуры 900-950°С

в среде, содержащей углерод. Наиболее современный способ цементации – газовая цементация – предусматривает нагрев детали в смеси газа метана СН4 и окиси углерода СО.

При нагреве из окиси углерода и метана выделяется углерод, который проникает в поверхностный слой детали на глубину 1-2см. Содержание углерода в поверхностных

слоях стали достигает 0,8-1,2%, а основная часть деталей будет содержать углерод менее 0,25%. Закаляя затем деталь, в поверхностных слоях ее получают структуру

закаленной стали, а внутренние слои со структурой мягкой стали закалки не принимают. Таким образом, деталь будет иметь поверхность с повышенной твердостью и в

то же время за счет высокой пластичности основного металла хорошо воспринимать ударные нагрузки.

Азотирование - насыщение поверхностного слоя стали азотом и последующая закалка стали на температуру 400-630°С, благодаря чему повышается коррозионная стойкость

стали.

Цианирование – насыщение поверхности стали раствором цианистых солей до температуры 950°С.

Нитроцементация - химико-термическая обработка, заключающаяся в одновременном насыщении поверхностных слоев стальных изделий углеродом и азотом в газовой среде,

совмещает процессы газовой цементации и азотирования.

Старение проявляется в изменении ее свойств во времени без заметного изменения микроструктуры. Повышаются прочность, порога хладноломкости, снижается пластичность и

ударная вязкость. Различают два вида старения – термическое и деформационное.

Термическое протекает в результате изменения растворимости углерода и азота в зависимости от температуры.

Деформационное протекает после пластической деформации при температуре ниже порога рекристаллизации.

| Ноябрь 2024 | ||||||

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | |

| Муфты зубчатые в наличии | ||

| Муфты МЗ | ||

| Тип | Цена, руб., с НДС |

Кол-во, шт. |

| МЗ-1 | 9 400 | 58 |

| МЗ-2 | 14 600 | 156 |

| МЗ-3 | 16 400 | 83 |

| МЗ-4 | 25 000 | 53 |

| МЗ-5 | 32 000 | 25 |

| МЗ-6 | 54 000 | 14 |

| МЗ-7 | 75 000 | 2 |

| МЗ-8 | 102 300 | 9 |

| МЗ-9 | 130 000 | 2 |

| МЗ-10 | 180 000 | 9 |